- AIR'BLOC®, le bloc isolant Bas Carbone

- Nous appeler

- écrivez-nous

Air’Bloc® reçoit le :

Air’Bloc®, association d’un béton de granulats courants et d’une mousse isolante à base cimentaire entièrement minérale, offre des performances exceptionnelles alliées à une mise en œuvre traditionnelle. Air’Bloc® répond aux nouvelles exigences du marché, à savoir les réglementations RT 2012, PEBN 2018 et la future RBR 2020.

Air’Bloc® présente également de nombreux avantages environnementaux, à commencer par une faible empreinte carbone – seulement 14 kg de CO² émis pour 1m² posé. Il est également peu énergivore et 100 % recyclable !!

Air’Bloc®, le bloc Révolution’R

Air’Bloc® est un bloc d’agrégat courant, rectifié, mis en œuvre en pose collée qui garantit une résistance thermique multipliée par 5. Un process de fabrication qui fait d’Air’Bloc® le produit le moins cher du marché parmi tous les systèmes constructifs, bon pour la planète et qui condense les meilleurs ratios de performance :

- R = 1.04 m².K/W

- B60 (R+5)

- Support d’enduit Rt3

- Sismique conforme EC8

- Qualité de l’air intérieur : innocuité A+

- Production de déchets inférieure à 1 %

- Sécurité incendie A1 (Incombustible M0)

- Excellente réduction acoustique de 44 dB sans doublage

- Air’Bloc® est breveté et fabriqué sous licence, gage de qualité constante

- Inertie thermique offrant un important niveau de confort en été comme en hiver

- Rectifié pour une rapidité de pose, une réduction de la pénibilité et un gain environnemental important

- Une FDES avec une consommation d’énergie de 36 kWh/m² et une faible empreinte carbone : 14 kg/m² Equi. CO².

Des composants 100 % naturels, bas carbone et entièrement recyclables

Air’Bloc®, c’est l’association d’un béton de granulats courants et d’une mousse isolante à base cimentaire entièrement minérale appelée Air’Mousse®. Cette mousse de béton, développée en collaboration avec Calcia, est fabriquée avec un mélange à base de ciment, d’eau et d’air avec une densité 17 fois plus légère que le béton classique, ce qui permet d’obtenir des propriétés thermiques exceptionnelles, proches des isolants polystyrènes actuels, pour un coût modique ! En outre, cette mousse est très stable avec le temps et ne s’affaisse pas contrairement aux isolants de type laine de verre.

La coque de béton en agrégat courant qui enferme Air’Mousse® est constituée de 87% de granulats, de 7 % d’eau et de 6 % de ciment. Après le mélange, le béton est pressé puis durci à froid. L’air est injecté ainsi que la base cimentaire, l’eau et les adjuvants pour constituer Air’Mousse®. Après un durcissement à froid, une rectification des blocs et la palettisation, le produit est disponible au bout d’un cycle de 24 heures de fabrication.

Air’Bloc® a une durée de vie nettement supérieure à la majorité des matériaux actuels. Lors de sa déconstruction, il est éliminé en tant que gravats dans des carrières qui pourront à souhait recycler les matériaux.

Air’Bloc® présente tous les avantages environnementaux, à commencer par une faible empreinte carbone – seulement 14 kg de CO² émis pour 1m² posé, peu énergivore avec 36 kWh/m² et 100 % recyclable.

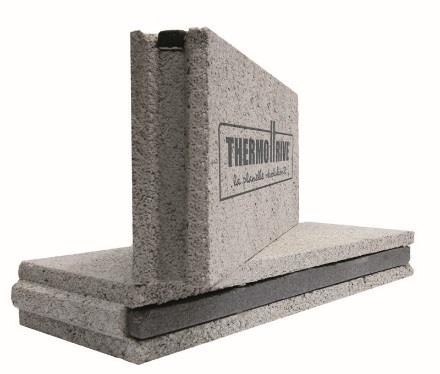

Traitement économique et performant des ponts thermiques

Associé à la planelle Thermo’Rive®, Air’Bloc® offre un traitement optimal des ponts thermiques et respecte les exigences liées aux risques d’incendie dans la maison individuelle. L’ensemble est adapté aux exigences de la RT 2012 pour la maison individuelle et le logement collectif.

Psi L9 = 0,29 W/m.K, gain par rapport à la valeur réglementaire de 52 %.

Thermo’Rive

Fabriqué sur l’ensemble du territoire et en recherche de licenciés

Produit localement, Air’Bloc® est fabriqué et distribué dans toute la France au travers d’un réseau d’industriels du béton dans le respect des exigences de qualité. Actuellement, une quinzaine d’adhérents se sont lancés dans l’aventure en contractant une licence ou en adhérant au « Club Air’Bloc® ». En augmentant le nombre de licenciés en France, l’objectif est aussi de réduire les coûts de transport et ainsi, limiter l’impact environnemental.

Tous les préfabricants peuvent contracter la licence Air’Bloc® via une demande déposée sur le site www.airbloc.fr ou par mail : contact@airbloc.fr.

Ils bénéficient de la protection du brevet « Air’Bloc® » qui protège l’association d’un bloc d’agrégat courant avec un béton de mousse. Ils bénéficient également de la certification thermique, sismique, FDES, mécanique, enduit, acoustique … qui a permis d’obtenir la norme NF th et s ainsi que prochainement, un avis technique CSTB.

L’autre secret d’Air’Mousse® c’est aussi la machine de remplissage, fruit d’une collaboration de 3 ans entre Quadra et Perin & Cie. Cette machine permet, sur une petite surface, de remplir les blocs à la même cadence de production. Ainsi, la productivité de l’usine n’est pas perturbée.

PERIN GROUPE en bref…

Créé en 1921, Perin & Cie est aujourd’hui constitué de 6 sites de production dans l’ouest de la France toutes certifiés NF FDES

Effectif : plus de 140 salariés

Activité : blocs traditionnels, blocs techniques, blocs apparents, planchers, préfa lourde, traitement de l’eau, armatures non standards, aménagements extérieurs.

Challenge de l’habitat innovant en bref…

Le Challenge de l’habitat innovant, grand concours national, est le fruit d’une réflexion mutualisée entre les adhérents de LCA-FFB, union nationale qui rassemble à la fois des constructeurs de maisons individuelles, des promoteurs immobiliers, des aménageurs et des lotisseurs aménageurs. Il récompense, dans plusieurs catégories, des pratiques et des produits innovants.